El control estadístico de procesos (CEP) o statistical process control (SPC) como su nombre lo indica, es un método estadístico que busca dar control a un proceso de producción en masa, este busca garantizar mediante gráficos de control y demás técnicas, que la calidad del proceso y producto final se mantenga siempre dentro de los estándares y especificaciones establecidas.

El objetivo fundamental es controlar la variabilidad dadas las diferentes alteraciones que se pueden presentar durante todo el proceso de producción.

Ventajas de aplicar el CEP

- Mayor productividad al tener confianza en la uniformidad del proceso a desarrollar

- Disminución e incluso eliminación del error en el proceso de producción

- Minimización de costos por reprocesos y cantidad de desperdicios

- Aseguramiento estadístico de las unidades del proceso a desarrollar

- Revisión en tiempo real de los datos y/o variables que afectan el proceso

- Aumento en la calidad del producto

- Mayor satisfacción para el consumidor final

Los gráficos de control

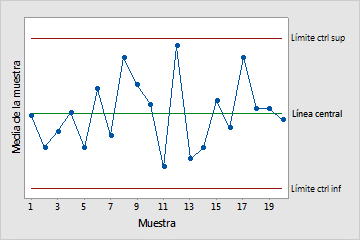

Se tratan de las diferentes metodologías aplicables en el control estadístico de procesos, con estos se busca tener el control entre los limites o especificaciones de la variable a controlar, estos limites inferiores y superiores determinan el rango a controlar en las muestras que se están produciendo.

Figura 1. Modelo grafico de control (Imagen software Minitab)

Cuando se presenta un punto por fuera de especificaciones este puede indicar alguna anomalía dentro del desarrollo del proceso, si esta muestra regresa a las especificaciones inmediatamente después, podemos inferir que el proceso aun se encuentra bajo control, de lo contrario podemos afirmar que el proceso dejo se ser controlado, con lo cual se debe hacer un ajuste y determinar las causas que están llevando alterar el comportamiento deseado del proceso

Tipos de gráficos de control

Los gráficos de control se pueden agrupar en dos grandes grupos:

- Gráficos de control de variables

- Promedios y rangos

- Promedios y desviación estándar

- Medianas y rangos

- Gráficos de control de atributos

- Porcentaje de unidades o procesos defectuosos

- Número de unidades o procesos defectuosos

- Número de defectos por área de oportunidad

Comportamientos de las muestras

Debido a que pueden darse causales diferentes para la salida de especificaciones de las muestras, se tiene que revisar e investigar las causas posibles para su posterior mitigación.

Figura 2. Comportamiento de las muestras (Schroeder,R. Administración de operaciones, Macchi, 1992)

Casos

- Caso normal: en este caso el proceso se encuentra dentro de las especificaciones establecidas, los limites se mantienen

- Un punto afuera: para los casos donde un punto se sale de especificación ya sea por encima o por debajo, se recomienda continuar para determinar si estos puntos siguen saliendo progresivamente de los limites establecidos, si el proceso entra y se mantiene dentro de especificaciones inmediatamente después de evidenciar la salida, el proceso aun se mantiene seguro y dentro del control que se está realizando

- Serie de puntos por fuera de especificiones: en este caso se debe detener el proceso, determinar las posibles causas que están generando la salida de estos y dar una mitigación al problema, una vez realizada la corrección se debe iniciar nuevamente el control estadístico para evidenciar si el problema fue resuelto

- Puntos cerca a los limites: En este caso, el proceso esta dentro del control, los limites no se sobrepasan, es recomendable determinar posibles causas para dicha situación

- Serie de puntos anormales: No existe una secuencia lógica, se evidencias puntos con valores variables entre ellos, algunas excursiones de datos dados los límites, en este caso la variabilidad de datos es tan alta que se recomienda hacer ajustes y determinar tanto en variables directas o indirectas, las diferentes causas de este comportamiento

¡En conclusión!

El CEP es una herramienta de alto valor para realizar diagnósticos, determinar el estado del proceso, así mismo logra identificar de manera precisa las variaciones y encontrar la fuente de estas, detectar de manera temprana los errores presentes, pero además es posible realizar la simulación del proceso antes de que ocurra, esto dando mayor confianza y tranquilidad, reduciendo gastos debidos a la implementación sin control alguno.