La validación de limpieza en la industria farmacéutica trata de conseguir pruebas documentadas de que el equipo o utensilio se limpia hasta conseguir unos límites aceptables y establecidos.

Con la validación se verifica la eficacia de los procesos de limpieza y se asegura que no existen riesgos asociados debidos a la contaminación cruzada de los ingredientes activos, agentes de limpieza o desinfectantes, cuando los equipos son de uso compartido.

Requisitos normativos

- La validación de la limpieza debe realizarse con el fin de confirmar la efectividad de cualquier procedimiento de limpieza en todos los equipos que estén en contacto con el producto.

- Posibilidad de agrupar equipos y justificación del equipo seleccionado La comprobación visual es aceptada, pero no como criterio único.

- Cuando se use un proceso automático, debe validarse el rango normal de funcionamiento especificado de los servicios y los equipos.

- Se debe realizar una evaluación para determinar los factores variables que influyen en la efectividad y en el resultado de la limpieza y, en base a estos factores, utilizarse las situaciones de peor caso como la base para los estudios de validación de la limpieza.

- Los límites para el arrastre de residuos del producto deben basarse en una evaluación toxicológica (ver guía EMA), aunque en el caso de macromoléculas terapéuticas y péptidos que se degradan y desnaturalizan cuando se exponen a valores extremos de pH y/ o calor, pudiendo llegar a ser farmacológicamente inactivos, podría no ser aplicable una evaluación toxicológica.

- Si no fuera posible realizar el ensayo para determinar los residuos de un producto específico, se pueden seleccionar otros parámetros representativos (Carbono Orgánico Total (TOC) y conductividad)

- Debe considerarse el riesgo que representan la contaminación microbiana y por endotoxinas

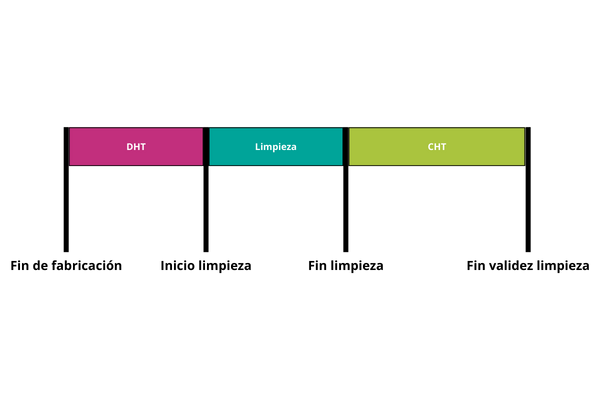

- Debe tenerse en cuenta la influencia del tiempo transcurrido entre la producción y la limpieza (DHT) y el tiempo transcurrido entre la limpieza y el uso (CHT), para definir los tiempos de espera de los equipos sucios y de los equipos limpios en el proceso de limpieza

- En el caso de que se realice una producción por campañas, debe considerarse el impacto sobre la facilidad de la limpieza al final de la campaña, y la duración máxima de la campaña (en tiempo y/ o en número de lotes)

- Cuando se utilice el enfoque de peor caso de producto como un modelo de validación de la limpieza, debe proporcionarse una justificación científica para la selección del peor caso de producto y debe evaluarse el impacto que puede tener la introducción de productos nuevos en la planta de producción. Los criterios para la determinación del peor caso pueden incluir solubilidad, facilidad de limpieza, toxicidad y potencia

- Se debe justificar la selección de puntos de muestreo y definir los criterios de aceptación. Ni los materiales de muestreo ni el método deben influir en el resultado, además se debe demostrar la recuperación a partir de todos los materiales de muestreo y con todos los métodos de muestreos usados

- Si un proceso de limpieza no es efectivo o no es apropiado para algún equipo, se deben utilizar equipos dedicados o adoptar otras medidas adecuadas para cada producto tal como se indica en los capítulos 3 y 5, de la parte I del Volumen 4 del Eudralex.

- Cuando se realice una limpieza manual del equipo, es especialmente importante que la efectividad del proceso manual de limpieza sea confirmada con una frecuencia justificada.

Guía EMA

“Guideline on setting health-based exposure limits for use in risk identification in the manufacture of different medicinal products in shared facilities”.El riesgo principal en las plantas multiproducto es la contaminación cruzada. El objetivo es conseguir reducir la presencia de los residuos que permanecen en los equipos tras la limpieza hasta niveles seguros para la población. Con la evaluación toxicológica se establece los valores umbrales de seguridad.Aplica a medicamentos de uso humano y veterinario, así como principios activos: “While Active Pharmaceuticals Ingredients (APIs) are not discussed in Chapters 3 and 5 of the GMP Guide, the general principles outlined in this guideline to derive a threshold value for risk identification could be applied where required”.Anteriormente se utilizaba el límite de 10 ppm, ya que no se disponía de datos farmacológicos y toxicológicos, lo que daba lugar que o bien el límite era demasiado restrictivo o era insuficiente.Ahora, se garantiza la seguridad del paciente (humano o animal) y la seguridad de consumidores por exposición a principios activos contenidos en productos derivados con procedencia animal.Diseño del proceso de limpiezaEl diseño de un proceso de limpieza implica que queden definidos los parámetros críticos del proceso, tales como: tiempo, temperatura, tipos de ciclos, números de ciclos, agentes de limpieza, etc.

Tradicionalmente, los procesos de limpieza se han desarrollado mediante el ensayo-error, lo que conocemos como el Quality by Change; requiriendo de varios ciclos para obtener resultados y, por tanto, de un mayor consumo energético, detergentes y tiempo de proceso.

La ICH Q8 introduce el Quality by Design en la validación de limpieza, introduciendo una estrategia para obtener un espacio de diseño mediante el estudio de las variables críticas del proceso (CPP), de los atributos críticos de los materiales (CMA) y de los atributos críticos de calidad (CQA).

Tipo de residuo (aspectos fisicoquímicos)

Para poder diseñar un proceso de limpieza, lo primero que tenemos que hacer es caracterizar el tipo de residuo que queremos limpiar. Para ello tendremos que definir:

- Estado del residuo: sólido (compactación, adherencia, solubilidad) o líquido (tipo de fase W/O)

- Concentración de residuo

- Toxicidad

Tipo de limpieza

En la industria farmacéutica existen tres tipos limpieza: manual, semiautomática o automática.

Limpieza manual

Siempre y cuando el proceso de limpieza no se pueda automatizar, se procederá a realizar una limpieza manual.

Los principales riesgos de este tipo de limpieza son que la reproducibilidad se puede ver afectada (variabilidad mayor al intervenir el operario y limpieza no homogénea) y la contaminación cruzada (detergente, principio activo).

Por el contrario, tiene la ventaja de que con este tipo de limpieza se puede acceder a áreas en las que con otro tipo de limpieza no es fácil.

Anexo 15 de la guía NCF: “Cuando se realice una limpieza manual del equipo, es especialmente importante que la efectividad del proceso manual de limpieza sea confirmada con una frecuencia justificada”.

Limpieza semiautomática

Este tipo de limpieza es una combinación de limpieza manual y automática. Normalmente, esta limpieza se realiza sin desmontar el equipo y el personal tiene que intervenir para que funcione correctamente el proceso de limpieza.

Limpieza automática

No requiere la intervención humana, normalmente no requiere desmontaje de los equipos y la secuencia de operaciones se lleva a cabo según unas condiciones predeterminadas por lo que la reproducibilidad está asegurada.

Sistemas CIP (“Clean in Place”): circulación de agua a través del equipo o tubería que trabaja en contacto con los productos. Los factores que hay que controlar son: temperatura, presión, volumen de agua y concentración del agente de limpieza.

Sistemas COP (“Clean out Place”): sistemas de limpieza como lavadoras o túneles de lavado, en los que se introduce el material para ser limpiado (conectores, reductores, mangueras).

Anexo 15 de la guía NCF: “La validación debe considerar el nivel de automatización del proceso de limpieza. Cuando se use un proceso automático, debe validarse el rango normal de funcionamiento especificado de los servicios y los equipos”.

Tipo de equipo: monoproducto o multiproducto

Guía de NCF Eudralex vol.4, parte II (punto 4.4)

- Se utilizarán áreas dedicadas para la fabricación de materiales altamente sensibilizantes, como penicilinas o cefalosporinas, pudiendo incluir servicios, sistema de tratamiento del aire y equipos de producción.

- Debe considerarse el empleo de áreas dedicadas cuando se trate de materiales de naturaleza infecciosa, de alta actividad farmacológica o toxicológica (esteroides, citotóxicos…) a no ser que se establezcan y mantengan procedimientos validados de limpieza y/o desactivación.

- Cualquier actividad de fabricación (incluyendo pesada, molienda o envasado), almacenamiento y manipulación de productos no farmacéuticos altamente tóxicos, como herbicidas y pesticidas, no debe llevarse a cabo en edificios y/o equipos utilizados en la fabricación del principio activo.

Si una vez realizada la Evaluación de riesgos, en la que se ha evaluado los datos farmacológicos y toxicológicos, las medidas organizativas y técnicas de la planta, se llega a las siguientes conclusiones (ver listado), se deberá tener plantas / zonas dedicadas:

- Los riesgos no se pueden controlar de forma adecuada

- Los límites aceptables no pueden basarse en datos científicos

- Los límites aceptables estén por debajo de los límites de detección del método validado

Selección del agente de limpieza

La selección del agente de limpieza se debe realizar en base a:

- Tipo de suciedad a limpiar:

- Sólido o líquido

- Solubilidad

- Adherencia a las superficies

- Características del equipo a limpiar

- Características del agente de limpieza:

- Condiciones de uso (temperatura, concentración, …)

- Toxicidad

- Seguridad

- Coste

Espacio de diseño

Una vez tenemos definidos los puntos anteriores, tenemos que establecer los parámetros del proceso de limpieza, para ello, tendremos en cuenta:CMAs (Critical Material Atributes): propiedades fisicoquímicas de los residuos a eliminar y de los agentes de limpieza

- Solubilidad del residuo

- Dureza del agua industrial

- Tipo de agente de limpieza (básico, ácido, neutro)

- Otras características del residuo y/o agente de limpieza

CPPs (Critical Process Parameters): Parámetros variables consignables por el usuario (p.e. temperatura, presión, velocidad agitación)

- Tiempo de espera (DHT)

- Ciclos: aclarado, contacto con el agente de limpieza, aclarado final

- Temperatura del agua

- Volumen de agua

- Caudal de agua (presión)

- Concentración del agente de limpieza

CQAs (Critical Quality Atributes): Parámetros que miden la calidad de la limpieza

- Aspecto visual

- pH

- Conductividad

- Restos del residuo o agente de limpieza

- Control microbiológico

En el espacio de diseño definiremos la interrelación entre CMAs, CPPs y CQAs mediante métodos estadísticos que permiten un mayor conocimiento, posibilitando la optimización del proceso.

Una vez analizado todo, tendremos definido:

- Espacio de control: espacio normal de trabajo

- Espacio de diseño: rango de trabajo aceptable y aprobado para parámetros de proceso

- Espacio de conocimiento

- Espacio inexplorado

Definición del proceso de limpieza

Una vez definido el espacio de diseño se describirá el proceso de limpieza y en él se definirá:

- Responsabilidades

- Tipo de limpieza

- Tipo de agua

- Agente de limpieza

- Descripción del proceso (condiciones de trabajo)

- Registro del proceso

- Control del personal: para ello es esencial que el personal implicado en la limpieza esté formado y se mantenga un registro actualizado del personal formado para realizar la limpieza

Validación del proceso de limpieza

La limpieza tras un proceso de fabricación es un proceso fundamental para evitar la contaminación cruzada y salvaguardar la salud de los pacientes. Es por ello, que la validación de este proceso es un requisito regulatorio y necesario en cualquier empresa, ya que, además, permite obtener un producto de calidad, seguro y permite tener un mayor control sobre los procesos.

El proceso de limpieza se debe repetir al menos tres veces para demostrar la eficacia antes de utilizarlo en rutina, garantizando así el estado limpio de los equipos.

En el planteamiento tradicional, cada principio activo requería una limpieza y validación diferente. Actualmente, basándonos en el enfoque en el riesgo, se quiere que, siempre y cuando sea posible, un solo proceso de limpieza sea el utilizado para todos los equipos y productos.

Toxicidad de los residuos

Determinación de PDE

Se conoce como PDE (Exposición diaria permitida) como la “dosis de una sustancia por debajo de la cual es poco probable que se sufra efectos adversos estando expuesto durante toda la vida del individuo”.

Estos valores de PDE deben basarse revisión bibliográfica y definidos por un toxicólogo.

NOAEL (No Observed Adverse Effect Level): dosis por debajo de la cual un principio activo no produce acción farmacológica ni efecto secundario alguno.

Weight Adjustment: para medicamentos de uso humano, se utiliza un peso corporal estándar de 50 kg.

Factores de ajuste:

F1: extrapolación entre especies

F2: variabilidad entre individuos. Siempre se aplica un valor de 10

F3: duración del estudio de toxicidad, varía entre 1 y 10

F4: nivel de seguridad toxicológica. Posible resultados de toxicidad severa encontrada en algún estudio (genotóxicos, cancerígenos, neurotóxicos o teratógenos)

F5: cuando no se dispone de NOAEL, se aplica el LOAEL (Low Observed Adverse Effect Level), se aplica de un factor hasta 10 en función de la severidad de la toxicidad

Selección del peor caso: creación de la matriz

Los procesos de limpieza de productos similares no es necesario que se validen individualmente. Se puede realizar un “bracketing” y seleccionar un representante de este grupo de productos, el “peor caso”, para realizar la validación de limpieza, asumiendo que, si el proceso de limpieza es eficaz con este producto, también lo será para los demás.

Para la elección del producto “peor caso” se crea una matriz de peor caso en el que se comparan los productos, ponderando cada uno de los parámetros que influyen en la limpieza (tanto parámetros químicos como microbiológicos):

- Tamaño de lote: siempre y cuando sea posible, se usará el de mayor tamaño de lote, ya que será el que ensucie el mayor % de superficie del equipo, además se debe tener en cuenta para el cálculo de los límites

- Concentración de Principio activo en la fórmula: a mayor concentración de principio activo, mayor posibilidad del residuo en la superficie de los equipos. El “peor caso” será, por tanto, el que tenga una concentración más alta del principio activo

- Solubilidad del principio activo (mg/ml): a mayor solubilidad, más fácil será su limpieza

- Toxicidad: se tendrá en cuenta para el cálculo de los límites de aceptación. El peor caso será el que tenga un menor PDE

- Dosis terapéutica mínima: el peor caso será el contaminante más activo

Características microbiológicas: en función del producto, este puede favorecer o no el crecimiento microbiológico. El peor caso en este caso será aquel que por su naturaleza, favorezca el crecimiento de microorganismos.

Otras características que pueden influir a la hora de la elección del peor caso son la forma farmacéutica, el origen del residuo (animal o vegetal), la presencia de colorantes, aromas, grasas…

A veces es posible que dos productos obtengan la misma ponderación, será entonces cuando la experiencia podrá jugar un papel importante para la elección del peor caso.

La matriz del peor caso deberá crearse por cada equipo, ya que no todos los productos pasan por todos los equipos de la línea de producción.

- Los parámetros a evaluar son orientativos. Se elegirán en función del conocimiento o disponibilidad

- Se establecerán valores de ponderación y a cada uno de ellos se le asignará el valor correspondiente

- El peor caso de todos será el que obtenga un valor mayor de la suma de todos los datos

Determinación de criterios de aceptación

Criterio organoléptico

En este caso el criterio organoléptico es visual. Esta inspección visual se realizará con el equipo limpio y seco de las superficies del equipo para determinar si quedan residuos visibles del producto en el equipo. Se considera que el ojo humano es capaz de detectar cantidades en torno de 1 a 20 μg/cm2.

Residuos de principio activo

Se puede determinar la presencia de residuo en la superficie del equipo o en las aguas de enjuague.

Cálculo de ARL (Aceptable Residue Level / Nivel de Residuo Aceptable)

Para el cálculo de ARL, nos tenemos que basar en datos toxicológicos, para ello se utiliza el PDE. El cálculo se determina usando la siguiente fórmula:

Donde:

PDE a = PDE del producto contaminante

DDM b = Dosis diaria máxima del producto contaminado

Anteriormente, se usaba el número mágico de 10 ppm para determinar el ARL (Nivel Aceptable de Residuo). No se tenía en cuenta los datos farmacológicos ni de toxicidad, lo que podía ser demasiado restrictivo o no serlo suficientemente. Por ello, actualmente, se considera que si, cuando se realiza el cálculo, el ARL es mayor a 10 ppm, éste será el máximo aceptable.

Cálculo de MAC (Maximum Allowable Carryover / Arrastre Máximo Permitido)

Una vez se obtiene el cálculo del ARL, se calcula el MAC:

MAC (μg trazador) = ARL (μg/g) * tamaño de lote del siguiente producto (producto contaminado)

Cálculo de SAL (Surface Area Limit / Límite por Superficie Compartida)

El cálculo de SAL se realiza a partir del cálculo de MAC:

Siendo la superficie total la suma de superficies internas de los equipos por los que pasa el contaminante. Para ello, se deberá conocer cuál es la dimensión de todas las partes de los equipos que configuran la línea de fabricación que estarán en contacto directo con el producto contaminante.

Límites de aceptación por muestras

Límite de superficie

A partir de la obtención del SAL, se calcula cuál es el límite permitido para la muestra:

Límite para aguas de enjuague

A partir del cálculo de SAL, se obtiene también el cálculo para el límite de aceptación en la muestra de agua de enjuague:

Residuos de agente de limpieza

Siempre y cuando se disponga de datos del fabricante y se disponga de un método analítico para su detección, el cálculo de límites de aceptación se realiza igual que para los residuos de un principio activo.

En el caso de que no existe un método analítico específico, se podrá recurrir a los análisis de TOC y/o conductividad, que, a pesar de no ser específicos, también nos pueden ayudar para saber si una limpieza se ha realizado correctamente.

Contaminación microbiológica

Los límites microbiológicos deben estar en consonancia con la forma farmacéutica a limpiar. No será lo mismo limpiar una forma farmacéutica estéril, cuyas exigencias microbiológicas son muy estrictas, que una forma farmacéutica no estéril.

Para establecer estos límites a nivel microbiológico en las aguas de enjuague nos basamos en la Farmacopea Europea (o la que aplique en el país) y para las superficies, se establece un UFC/m2 en función de la clasificación de la sala en la que se encuentre el equipo a limpiar.

Métodos analíticos

Los métodos analíticos utilizados para la validación de limpieza deben cumplir los siguientes requisitos:

- Estar validados

- Ser selectivos, es decir, específicos para el residuo que estamos analizando

- Nivel adecuado de sensibilidad: tener límites de cuantificación (LOQ) y de detección (LOD), capaces de medir los criterios de aceptación establecidos

Muestreo

Para tomar muestras, hay dos métodos claramente definidos:

- Muestreo directo de la superficie del equipo mediante el uso de hisopos

- Muestreo indirecto de la superficie del equipo mediante el agua de aclarado

Muestreo directo de la superficie del equipo

Es el método más común. Para ello se usan hisopos que deben ser de material inerte y no interferir en el posterior análisis de la muestra.

Para la toma de muestra de superficie, se realizará un estudio del equipo y se muestrearán las zonas peor caso, como pueden ser:

- Punto de entrada y salida del producto

- Zonas de difícil entrada para realizar la limpieza

- Juntas, desagües, …

- Zonas de transferencias

- Elegir distintos tipos de materiales que pueden resultar conflictivos: plásticos, siliconas, …

Muestreo indirecto de la superficie del equipo

Permite el muestreo de:

- Una gran superficie

- Áreas inaccesibles con el hisopo o que no se pueden desmontar rutinariamente

Proporciona una “imagen general” del estado de limpieza del equipo y puede resultar útil a la hora de verificar la presencia de residuos procedentes de los agentes de limpieza.

Toma de muestras

Las muestras deben tomarse de una forma específica para asegurar la fiabilidad de la muestra. Es una parte crítica del proceso ya que depende del factor humano.

La toma de muestra mediante hisopo se debe:

- Elegir el solvente adecuado para recuperar el activo o agente de limpieza

- Muestrear los puntos críticos seleccionados previamente

- Muestreo:

- Humedecer el hisopo en el solvente, escurriendo bien antes de la toma de muestra, para evitar que caigan gotas

- Tomar la muestra de la superficie en sentido horizontal y vertical. La superficie a muestrear es de 25 cm2

- Una vez tomada la muestra, se debe proteger el hisopo para que no se produzca ningún tipo de contaminación externa que pueda dar lugar a un resultado erróneo

La toma de muestra mediante el agua de aclarado:

- Se debe elegir el recipiente adecuado para la toma de muestras (en función de qué se vaya a analizar luego, envase estéril para el control micro, por ejemplo)

- Se tomará la muestra del agua del último enjuague o agua adicional conocida, antes de tomar la muestra se debe descartar los primeros segundos

- Se llenará el recipiente hasta la cantidad especificada por el método

- La tapa nunca debe posarse en ninguna superficie y mantenerla hacia abajo para evitar la contaminación

Tiempos de espera: DHT y CHT

Dirty Hold Time (Tiempo de equipo sucio)

Se define al Dirty Hold Time (DHT) como el tiempo transcurrido entre el fin de la fabricación y el inicio de la limpieza. Debe validarse el tiempo máximo de espera, ya que se considera que cuanto más tiempo pasa, los residuos se secan y se hace más difícil su eliminación. Validaremos así el peor caso posible.

Clean Hold Time (Tiempo de equipo limpio)

Se conoce al Clean Hold Time (CHT) como el tiempo que permanece el equipo limpio desde el final de la limpieza hasta el uso de este. Se valida para evaluar la efectividad del proceso de limpieza y cómo se almacenan los equipos/utensilios. Si no se almacenara de manera correcta, podría dar lugar a una contaminación microbiana, dando lugar a un proceso no controlado. Por tanto, solo se tomarán muestras para ver si existe contaminación microbiana o no.

Monitorización continua

El objetivo de la monitorización continua es demostrar que el proceso de limpieza definido durante la validación sigue siendo eficaz.

Para monitorizar los procesos de limpieza se llevarán a cabo dos estrategias, la verificación periódica de los procesos de limpieza y la monitorización de dichos procesos.

La verificación periódica de los procesos de limpieza se realiza:

- Por proceso de limpieza

- Un ciclo de control similar a la validación inicial

- Puntos de muestreo basados en la validación inicial

La monitorización anual de los procesos de limpieza implica:

- Realizar un Análisis de Riesgos: plan anual

- Muestreo tipo ciego

- Informe anual y evaluación de tendencias

Con ello se consigue que:

- La probabilidad de que se produzca una limpieza inadecuada es baja, lo que reduce el riesgo

- Se aumenta la detección de limpiezas inadecuadas, bajando también el riesgo

Análisis de riesgos

|

Selección de equipos / áreas a monitorizar

|

Selección de puntos de muestreo

|

Informe anualEn el se evalúa el impacto de los resultados obtenidos en el estado de control de los procesos:

|

Revalidación

La revalidación se realizará cuando se introduzca algún cambio significativo en el proceso de limpieza, como, por ejemplo:

- Cada vez que se utilice un nuevo principio activo por primera vez, se debe introducir en la matriz de peor caso y calcular si el riesgo resultante es mayor que el producto validado, si ocurre así, se convertirá en el peor caso y se deberá volver a validar el proceso de limpieza. Si, por el contrario, el riesgo calculado es igual o menor, el principio activo queda incluido en el plan de validación y no se requerirá la revalidación del proceso.

- Cambio en el método de limpieza: automatizar, mecanizar, etc.

- Cambio del detergente utilizado si no es posible comparar la efectividad con el producto anterior

- Cambio significativo en los equipos (tanto los de fabricación como si en la limpieza se aplica algún equipo, como por ejemplo una lavadora)

En el caso de que haya que revalidar, se valorará si es necesario repetir el periodo de validez de la limpieza (CHT) y si es necesario repetir todos los parámetros que han cambiado. La revalidación se tendrá que documentar igual que si fuera una validación.

Documentos en una validación de limpieza

Protocolo de validación

El protocolo de validación es un documento que indica cómo se llevará acabo la validación. Debe estar aprobado antes de comenzar la validación. El protocolo debe incluir, por lo menos:

- Objetivo de la validación

- Responsabilidades

- Procedimiento:

- Descripción del proceso de limpieza

- Descripción del equipo

- Proceso de muestreo

- Descripción del residuo seleccionado

- Método analítico seleccionado

- Números de ciclos de limpieza a realizar

- Productos cubiertos por la validación

- Criterios de aceptación

Informe de validación

El informe de validación resume los resultados obtenido en los ciclos de validación y se incluye también las conclusiones obtenidas tras la realización de los ciclos de validación. Se describirán los problemas encontrados, las desviaciones de las pruebas, …

Los datos recogidos deberán cumplir con las Buenas Prácticas de Documentación y Data Integrity.

Los resultados son evaluados, analizados y comparados con los criterios de aceptación definidos en el protocolo.

Plan Maestro de Validación de Limpieza

El Plan Maestro de Validaciones es el documento que especifica la información referente a las actividades de validación donde se definen detalles y escalas de tiempo para cada trabajo de validación a realizar. Es el documento clave para todo el proceso de validación. Será un documento resumido, breve, conciso y claro.

Deberá contener:

- Política de validación

- Responsabilidades

- Estructura organizativa de las actividades de validación

- Resumen de instalaciones, sistemas, equipos y procesos a validar

- Formato de la documentación: formato a utilizar en protocolos e informes

- Planificación y calendario

- Control de cambios

- Referencia a los documentos existentes

Es un documento que debe consensuarse y ser comprendido por todas las personas implicadas, ya que en cada etapa del proyecto puede tener una persona responsable diferente.

.png?width=109&height=108&name=Pharma%20(2).png)